|

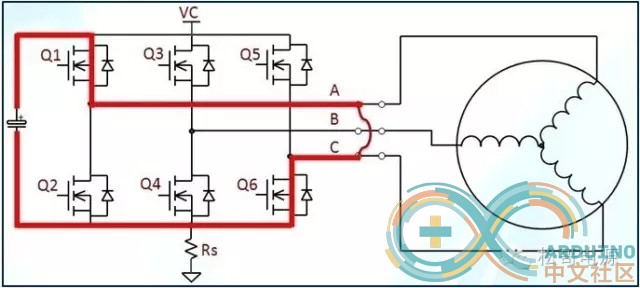

单纯的考虑IDM电流没有意义,而是考虑最大漏极电流的持续时间。IDM和实际的应用最相关的状态就是系统发生短路,例如在电机控制应用 中,在一些恶劣条件下,由于机械的摩擦或碰触,绕组油漆局部剥落,那么电机的绕组之间、以及绕组和外壳之间会产生短路。电机的绕组之间产生短路如图1示,当某二相绕组,如A相和B相绕绕短路时,正常控制的时序开关信号将Q1/Q4开通时,Q1/Q4就会将直流母线电压直接短线到地,产生很大的电流: L· di/dt=Vin

L:为短路回路的杂散电感,VIN:为输入母线电压。L越小,VIN越大,短路时间越长,短路的电流越大。

图1:电机控制原理图

如果要保证系统的安全,需要二个条件: (1)短路保护的时间要快。 (2)功率MOSFET可以在一定的时间内承受大的冲击电流。 熟悉IGBT的工程师大多知道在电机控制应用中,IGBT专门有一个参数TSC来评估这个性能。对于MOSFET原理也是一样,可以在一定的时间内承受的冲击电流来评估这个性能,指MOSFET的栅极开通时,在发生过热损坏前,给定的一段时间内,所承受的最大电流和最大电压。由于同时施加高压和大电流,MOSFET内部产生大量的热,若脉冲的宽度大于一定的值,器件在关断过程中就会发生损坏。

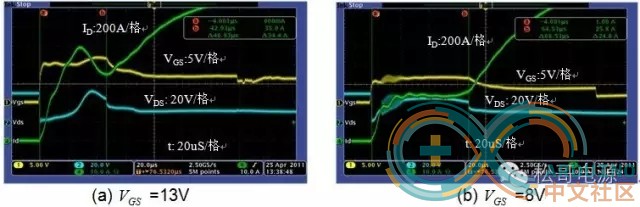

当功率脉冲的宽度小于100us时,由于脉冲宽度太短,器件产生热量没有足够的时间传送到PCB或散热器,器件内部维持相当大的瞬态功耗,这一点对于短路保护的设计非常重要。短路维持时间的测量如图2所示,峰值漏极电流和持续时间由栅极脉冲电压的幅值和宽度来控制。在测量的过程中要控制所加的电源电压,保证在短路关断过程中,VDS尖峰电压不要超过器件最大的耐压值。

图2:短路维持时间测量

AO4400的测试结果如图3所示,在短路脉冲的测试中,由于电源的ESR的影响,VDS稍微有一些下降,由于回路寄生电感的影响,电流上升的斜率变慢。峰值电流随着器件结温的快速升高而降低。如果在这个大电流下,器件可以可靠的关断,那么器件就在安全范围内。如果脉冲的时间变长,那么器件将不能可靠的关断而发生损坏。

测量都在室温下进行,使用单脉冲,器件放在对应的座套内,没有安装在1平方英寸的PCB上。脉冲宽度增加前,峰值电流能力随初始结盟温的增加而降低,这表明在系统中实际的工作温度下,用户必须对峰值功率曲线进一步的降额。器件安装在PCB上,当脉冲宽度大于100us时,器件产生的热量部分的可以通过铜皮散掉,峰值电流能力增加。

测量条件是单脉冲,如果使用多脉冲,在下一个脉冲加到器件时,上一个脉冲产生的热量要能够耗散掉,否则由于热量积累增加器件结温,器件短路能力将降低。通常在短的脉冲时间内,小于<100us时,器件允许结温可接近于TJ=150C,但实际应用中要做一定的降额。

图3:AO4400的测试结果

图3示出了AO4400漏极峰值电流和脉冲宽度对应曲线,结果表明:VGS=5V,峰值电流60A,器件可以在持续35us安全关断。VGS=8V,峰值电流150A,器件可以在持续18us安全关断。VGS=10V,峰值电流150A,器件可安全关断持续时间更短。

图4:AO4400电压,峰值电流和脉冲宽度

在不同的栅级电压下测量短路电流,测试波形如图5所示,采用的功率MOSFET为AOT266。VGS电压为13V,短路电流达1000A,MOSFET在经过47us后电流失控而损坏;VGS电压为8V,短路电流仅为500A,MOSFET在经过68us后电流失控而损坏。电流测试使用了20:1的电流互感器,电流为200A/格。

图5:AOT266短路测试波形

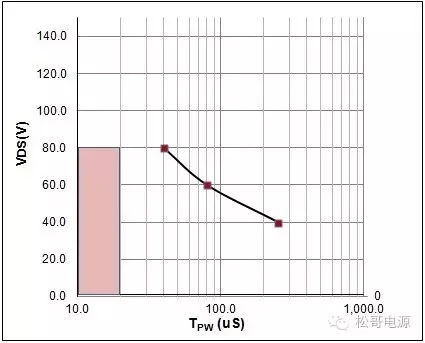

在系统控制器的栅驱动电压下,测试短路时最大漏极电流的持续时间,如图6,测试的器件BVDSS为100V,VGS=10V,TA=25C,器件的短路电流范围为200-320A,在短路关断过程中的尖峰电压不要超过最大的100V耐压。在设计过程中,使系统短路保护时间小于1/3-1/2的上述的持续时间,图中红色的区域,这样才能使系统可靠。

图5:短路保护时间设定

事实上,对于大电流,在导通状态下或关断的过程,由于芯片内部的不平衡或其它一些原因,即使芯片没有超过结温,也会产生损坏。因此,在实际的应用中,要尽量的使短路保护的时间短,以减小系统短路最大冲击电流的冲击。具体方法就是减小短路保护回路的延时和中断响应的时间等。

--------------------------------融创芯城--------------------------------

|