|

概要:本文将讨论谐振LLC和移相(Phase Shift)两种隔离DC/DC拓扑的性能特点以及在新能源汽车电源中的应用,然后针对宽禁带碳化硅MOSFET对两种隔离DC/DC拓扑的应用进行了比较,并给出基于碳化硅MOSFET的20KW直流充电模块用两种拓扑结构的实验和总结。

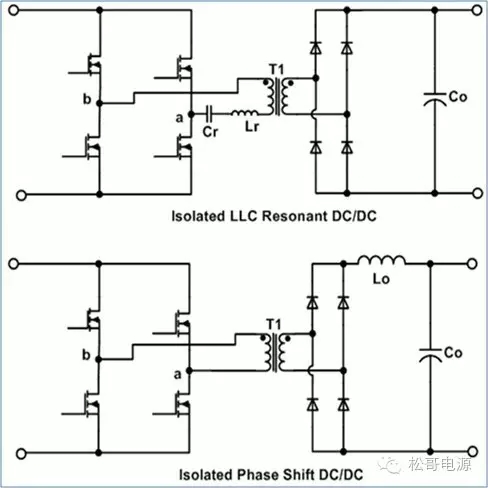

1.谐振LLC 和移相电路及其新能源中的应用比较 如图1所示,谐振(英文:Resonant)LLC和移相(英文:Phase Shift)是目前最为常见的隔离DC/DC变换器拓扑,它们都可在全负载范围或部分负载范围内实现变换器的ZVS零电压软开通。随着效率和功率密度的不断提升,两种拓扑电路会越来越被采用。新能源汽车电源,包括AC/DC充电(车载和地面直流快充)及DC/DC供电等,对变换电源的成本、效率、功率密度和散热要求越来越高,因此怎样设计谐振LLC或移相电路在新能源汽车中成为主要电源课题。其中主要问题是:两种拓扑的优缺点以及适用应用范围是什么?怎样克服各自的不足和发挥各自优势?表1总结了两种拓扑结构的优点和缺点对比,以下将针对进行说明。

图1: 谐振LLC全桥(上图)和移相全桥(下图)基本拓扑电路 表1: 谐振LLC和移相拓扑电路特点比较

| | | 优点 | | | | | | | 缺点 | | | | 开关管工作在大电流硬关断状态,带来电磁干扰和效率较低问题 | | |

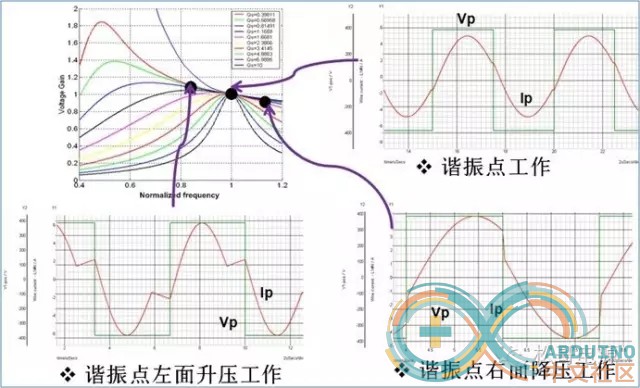

1.1 效率与软开关实现条件 如图2增益曲线所示,谐振 LLC 电路是利用变频控制实现输入输出电压增益的变化来达到输出工作。其共有三种工作模态:

(1) 工作在谐振点,在此额定输入输出电压下实现最高效率工作,变换器实现ZVS开通,关断实现接近ZCS关断; (2) 当工作在谐振点左面时,变换器工作在低于谐振频率的升压状态,输出二极管实现零电流ZCS关断,开关管关断瞬间主要存在励磁电流的较小关断损耗。该工作模式主要缺陷原边励磁电流有效值增加,从而在原边产生环流损耗,此额外环流损耗并不传输能量同时会在主变压器、电感以及开关管上产生原边导通环流损耗和温升问题; (3) 当工作在谐振点右面时,变换器工作在高于谐振频率的降压状态,其特点是高频率工作可以减小原边励磁电流有效值,从而降低环流带来的导通环流损耗。但此时MOSFET和输出二极管工作在硬关断状态,会增加关断损耗。

谐振LLC无论在那种工作模式或负载条件下,都能实现ZVS 开通,同时关断电流都处于低于峰值电流状态,MOSFET损耗最小(特别是工作在谐振点和谐振点左面),效率较高。

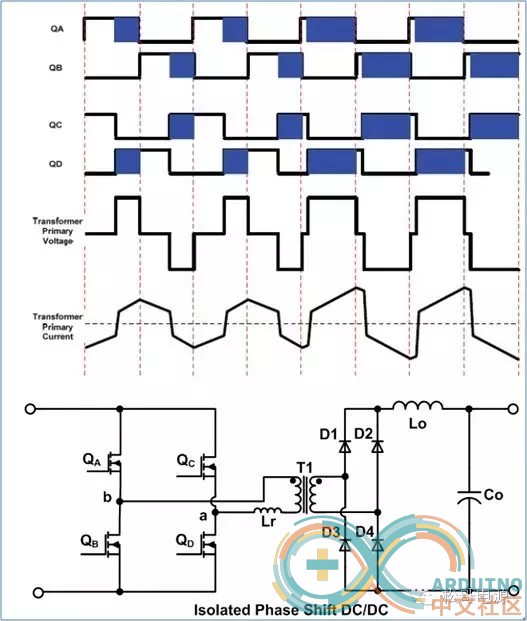

图2: 谐振LLC 的三种工作模式 移相全桥是利用超前桥臂(QA和QB)与滞后桥臂(QC和QD)的移相角度来实现能量传送(下图3蓝色阴影部分为移相角度),传送能量主要由移相PWM来确定,当负载增大的时候,移相角度加大。超前桥臂开通时候,原边电流大,实现ZVS的能量是Lr加上输出储能电感Lo的能量,因此超前桥臂容易实现ZVS。滞后桥臂要实现ZVS则比较困难,这是因为在滞后桥臂开关过程中,变压器副边是短路的,此时用来实现ZVS的能量只是谐振电感中的能量(如公式1),因此滞后桥臂一般在轻载到中载时候较难实现ZVS开关,假如要实现ZVS需要更大Lr电感,而增大Lr会造成副边占空比丢失更加严重[1],同时引起更大电感Lr损耗。另一方面,移相全桥每一个开关管都是在峰值电流下硬关断,关断损耗比谐振LLC大。如图4所示,MOSFET在移相全桥中关断瞬间具有较大的关断损耗,MOSFET是在接近峰值电流时刻关断的,这会引起较大开关损耗和MOSFET温度升高等问题。

(1)

(1)

从效率损耗的角度来说,谐振LLC效率和器件损耗都会优于移相控制。针对最高效率点设计,谐振LLC电路可自由确定额定输入输出来确定最高效率点,但移相全桥电路最高效率一般在最高电压输出的条件下,此刻输出电流最小并且则算到原边的电流有效值也最小。最高效率点谐振LLC可以灵活根据设计需要来确定,而移相电路最高效率应该是确定在最高输出电压条件下。

图3: 移相全桥工作波形 图4: 移相全桥开关滞后桥臂MOSFET关断实际波形 1.2 输入输出范围的实现 新能源汽车电池电压工作范围非常宽(一般200V~550V,甚至750V),因此要求充电或车载DC/DC变换器具有宽输入或输出范围。

谐振LLC电路采用变频控制来实现谐振参数增益的变化,进而改变输出范围,所以为了实现宽范围希望MOSFET能工作在更宽频率范围内,同时需要减小励磁电感量Lm与谐振电感量Lr的比值K。这会带来两个主要问题:第一,MOSFET太宽范围需要考虑它自身损耗和体二极管反向恢复特性,对于硅基MOSFET来讲,体二极管反向恢复损耗很大,限制了它往更高频率工作,同时驱动损耗和关断损耗都会增加。第二,减小K=Lm/Lr的比值虽然可以加大输入输出范围,但会带来更小的励磁电感量,增大原边励磁电流,该励磁电流会在LLC电路原边产生较大环流,环流流过MOSFET开关管和谐振磁件引起通态损耗,会降低整体效率,所以一般不建议K值设定小于4以下。为实现谐振LLC宽输入输出范围,另一种控制策略是结合调频调宽调制(PFM+PWM),在高电压输出下谐振变频工作,当输出电压降低和开关频率到达最高限制频率的时候,转换为调宽PWM工作完成低电压输出目的。可是低压输出调宽PWM工作是硬开关状态,体二极管反向电流急剧增大,对MOSFET体二极管反向性能要求更高,影响变换器的可靠性。

移相电路实质是一个传统PWM调制,开关频率是固定的。只要改变移相角度就能够实现宽输入宽输出范围。唯一需要注意的是移相全桥电路存在副边占空比丢失现象。所谓占空比丢失现象就是副边占空比小于原边占空比,它产生的原因是:由于原边电流从正向(或负向)变化到负向(或正向)负载电流的时间,这段时间副边所有二极管续流导通,原边没有能量传送到副边,丢失部分占空比。丢失的占空比可能影响到输出电压宽范围的实现。当谐振电感Lr增大来实现更多滞后桥臂ZVS的时候,原边电流换向时间会增加,占空比丢失严重,可能导致在高压输出下负载增加后不能实现稳压输出。移相电路宽范围需要折中考虑滞后桥臂ZVS的实现和占空比丢失的问题。同时,为了实现更宽范围输出,需要适当减小主变压器原副边的匝比,而匝比的减小会带来原边有效电流的增加,这是移相电路的另外一个折中设计。

从宽范围要求来讲,移相电路较能容易实现宽电压范围。同时谐振LLC结合PFM+PWM控制可以实现较宽范围工作,但受到开关MOSFET体二极管特性和工作频率等限制。

1.3 EMI电磁干扰 电磁干扰主要来着两个方面,一个是开关器件(MOSFET和二极管)的开关过程,另一个是高频工作磁件的电磁干扰。移相电路和谐振LLC电路都是ZVS软开关电路,都能有效抑制EMI电磁干扰。

由于谐振参数作用,谐振LLC的原边电流是一个接近正弦的电流波形(如图2所示),这个电流波形能减小电磁干扰的影响,原边MOSFET和输出二极管关断也是在较小电流下关断,在谐振点右面降压工作的时候会引起部分硬开关关断,但相比移相电路,关断噪音和损耗均会小于移相电路。谐振LLC电路需要注意的噪音是谐振电感和主变压器由于气隙存在的高频漏磁噪音,这个可以通过分段气隙,绕组和磁芯中柱加隔离距离等方法来解决。

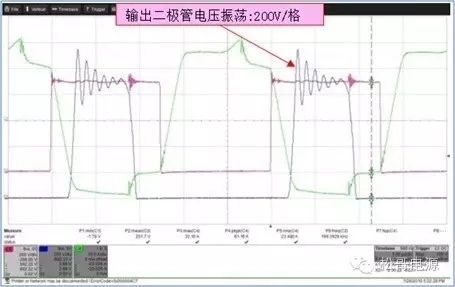

移相电路电磁干扰主要来自两方面,第一,输出二极管关断过程的振荡。由于输出二极管在开关周期都是在接近峰值电流关断,其反向恢复会在线路的杂散电感引起高频振荡(如图5所示),这个振荡一方面会带来二极管过压尖峰问题,另一方面会带来电磁干扰加剧。需要通过箝位或吸收电路方法减小输出二极管振荡问题[1]。第二,如上面谈到,原边MOSFET都是在大电流条件下硬关断,所以移相电路会带来关断dv/dt噪音,该噪音容易耦合到开关器件的驱动和高压开关点。总体来说,谐振LLC电路在电磁干扰和噪音上优于移相电路。

图5: 移相全桥输出二极管关断波形 1.4 副边同步整流的实现 车载DC/DC供电变换器要求一个低压大电流输出,为了提高效率,副边同步整流是合适选择。副边同步整流利用MOSFET取代二极管,能减小副边的开关器件导通损耗。谐振LLC和移相电路都能够实现副边同步整流工作。其中在任何负载下移相电路副边驱动逻辑和桥臂原边驱动逻辑是相互对应的,可以通过移相芯片逻辑控制副边同步整流,如德州仪器UCC28950。谐振LLC电路副边是一个电流源变频控制模式,副边同步整流导通占空比并不和原边一样接近50%。特别在谐振点左面高压输出的升压状态下,其副边同步整流的实际要求占空比要远小于原边,低压输入和高电压输出下副边占空比甚至只有30%左右,如副边仍然采用50%占空比逻辑控制,会引起能量从副边到原边的倒流,变换器会工作在硬开关状态,是一定要避免的。所以,LLC电路同步整流是需要检测副边MOSFET电流,当输出电流过零(或接近过零)的时候才能开通关断副边MOSFET。过长时间开通副边MOSFET会引起能量倒流,过短时间开通副边MOSFET会引起副边体二极管长时间导通,带来额外反向恢复损耗。所以,移相电路比谐振LLC副边容易实现同步整流。

1.5 输出纹波 移相电路输出侧实质是一个LC滤波形式的降压变换,可利用输出滤波电感Lo来控制输出纹波。谐振LLC输出电流纹波是一个接近正弦半波的波形,它的峰值电流非常高,而次级侧并没有滤波电感,因而需要更大的输出滤波电容。较大峰峰值电流会增加输出电容,同时带来输出电解电容寿命和可靠性的问题。

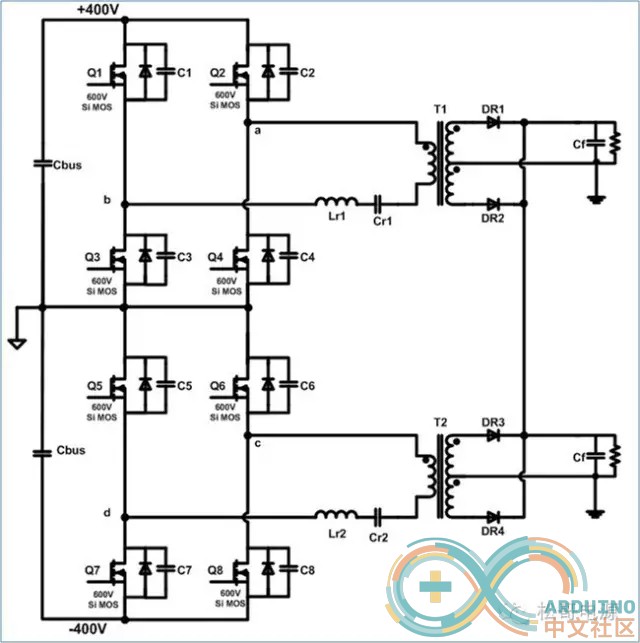

2. 碳化硅MOSFET在谐振LLC和移相电路的应用 由于碳化硅MOSFET的高阻断电压(一般高于1000V),快速开关及低损耗等特点,高压输入隔离DC/DC变换器的拓扑可以得到简化[2](从原来的三电平简化为传统全桥拓扑)。碳化硅MOSFET在ZVS软开关桥式上具有以下特点: (1) 高阻断电压可以简化拓扑设计。新能源汽车电池最高电压都超过550V,所以隔离车载DC/DC变换器需要MOSFET的阻断电压均超过900V。对于路面直流快充,三相交流输入需要经过三相PFC整流输出电压为800V,因此后级隔离采用如图6左所示复杂三电平硅方案,碳化硅MOSFET可以使电路从复杂三电平变为两电平全桥电路[2],减小开关器件数量; (2) 碳化硅MOSFET具有极低的体二极管反向恢复时间(trr)及反向恢复电荷(Qrr)从而降低二极管开关损耗及操声,便于实现LLC谐振宽范围工作。同一额定电流器件,碳化硅MOSFET 寄生二极管反向电荷只有同等电压规格硅基MOSFET的5%。对于桥式电路,特别当LLC变换器工作在高于谐振频率和移相电路硬关断时候,这个指标非常关键,它可以减小死区时间以及体二极管的反向恢复带来的损耗和噪音,便于提高开关工作频率; (3) 由于拓扑简化,采用硅600V MOSFET的方案在每个开通时刻有两颗MOSFET同时导通,所以实际等效导通损耗会比采用全桥拓扑的1200V碳化硅MOSFET要大; (4) 低寄生电容,例如输入电容(Ciss),反向传输电容(Crss)及输出电容(Coss),使得器件快速开关,从而减少关断损耗,开关表现更好并适合用于更高频变换器,这个对移相电路尤其重要; (5) 较短的导通(tdon)及关断(tdoff)延迟时间和低Qrr能承受更短死区时间,低死区时间可以降低绕组回流损耗; (6) 较低栅极总电荷(Qg)在高频应用上得到更低栅极开关驱动损耗。

图6: 600V硅隔离DC/DC方案(上图)和1200V 碳化硅隔离全桥DC/DC方案(下图) 因此碳化硅MOSFET在软开关桥式高输入电压隔离DC/DC电路中优势明显,简化拓扑,实现高效和高功率密度。特别是它的超快体二极管特性使无论谐振LLC和移相全桥都能带来较大好处,利于更高更宽频率,实现宽范围工作。

3.碳化硅MOSFET的20KW谐振LLC和移相电路方案对比

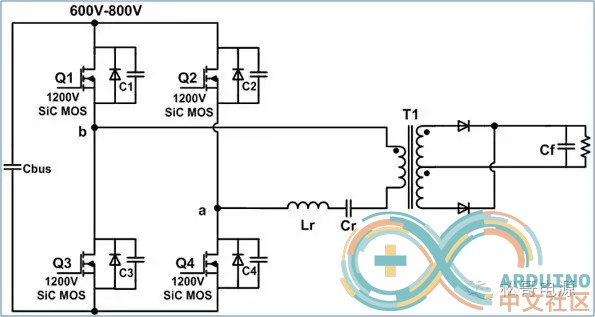

利用1000V/65毫欧碳化硅MOSFET对谐振LLC和移相全桥进行了方案对比。下图给出了采用碳化硅MOSFET的20KW谐振LLC和移相全桥的结构图以及实验样机。谐振LLC样机尺寸为275mmX220mmX65mm,而移相全桥尺寸为315mmX230mmX65mm。它们原边每个开关管都采用两颗碳化硅MOSFET并联,输出侧谐振LLC采用650V碳化硅二极管,移相全桥采用1200V碳化硅二极管。两方案桥式上下管死区时间设定为250ns。

20KW谐振LLC输出最大电流为35A,输出电压范围在300V~550V之间。工作频率范围在150KHZ-400KHZ之间,设定谐振频率为200KHZ,额定输出电压为500V,整个控制均采用变频控制。

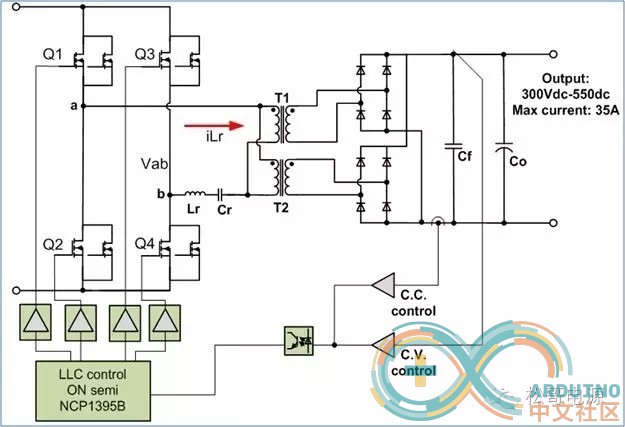

20KW移相全桥输出最大电流为25A,输出电压范围在200V-700之间。工作频率固定为200KHZ,在移相电路中原边加入二极管Da和Db是起到箝位缓冲作用,用来减小输出侧二极管的振荡和尖峰,副边回馈到原边输入端,提高效率[1]。

另外,由于谐振LLC纹波较大,输出采用了电解电容滤波,而移相全桥采用无输出电解电容,输出电容是高频薄膜电容。

图7: 20KW谐振LLC全桥DC/DC结构(上图)和 20KW移相全桥DC/DC结构(下图)

图8: 20KW谐振LLC全桥实验样机(上图)和 20KW移相全桥实验样机(下图)

图8: 20KW谐振LLC全桥实验样机(上图)和 20KW移相全桥实验样机(下图) 图9: 20KW谐振LLC和 20KW移相全桥的效率比较 图9比较了20KW谐振LLC和移相全桥的效率,输入电压为700V,输出为500V。谐振LLC工作在额定谐振状态,效率最高到达98.4%。移相全桥电路因为原边MOSFET和副边二极管的硬开关关断,效率要低于谐振LLC,特别是在轻载条件下,滞后桥臂不能实现完全ZVS开通,效率要低过谐振LLC。对于移相全桥,最高效率应该是在输出700V半载条件下,效率为97.5%。这里需指出,移相全桥开关频率为200KHZ,对于20KW移相全桥功率变换器,这个频率已很高,只有采用碳化硅MOSFET器件才能够减小它的器件开关损耗,否则效率在200KHZ工作下会非常低。

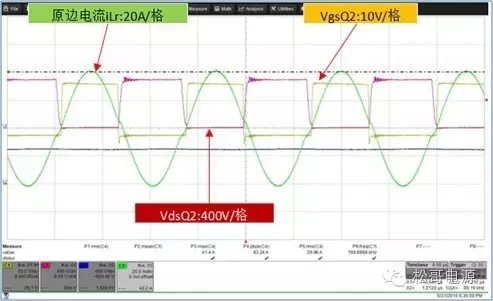

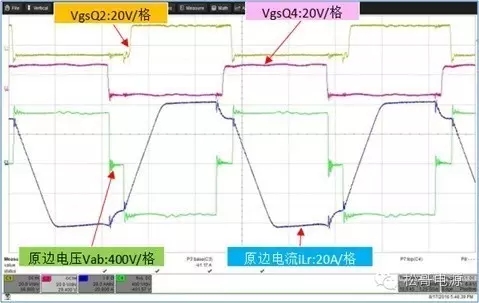

图10: 20KW谐振LLC和 20KW移相全桥的波形图 图10是20KW谐振LLC和20KW移相全桥波形,工作在700V输入,500V输出满载下。此时谐振工作在谐振频率200KHZ,原边电流为近似正弦电流,开通是ZVS关断是接近ZCS。移相全桥实现ZVS开通,但关断是大电流硬开关关断。从波形的噪音来讲,LLC电路实现了全软开关,噪音小于移相全桥。

4. 结论 文章浅析了谐振LLC和移相电路在新能源汽车的应用以及各自拓扑特点,并利用20KW充电桩DC/DC实验样机做了对比。从效率和性能上看,谐振LLC要优于移相电路,但需考虑宽输入输出范围实现问题,可通过调频加调宽的工作模式来解决。在车载充电和路面直流快充系统中,LLC电路应该是一种优选隔离DC/DC电路。移相电路较容易实现宽范围工作,同步整流较容易实现,在新能源车载DC/DC电路中,由于输入电压范围极宽,输出低压大电流,移相电路是一个好的选项。当然,移相电路同样可以用在直流快充的系统中来做到更宽输出电压范围。

碳化硅MOSFET由于高耐压,低损耗和低体二极管反向恢复时间[2] [3]必将在新能源汽车电源设计中起到越来越重要的作用。它将对高效高功率密度高电池电压等要求的新能源汽车优化带来可能。碳化硅MOSFET目前成本仍然高于硅器件,可通过拓扑结构简化,高频化等优势减少无源器件及降低整机成本。在车载系统散热条件要求很高的场合,碳化硅MOSFET对于散热的优化也会十分显著。当然,在应用碳化硅MOSFET的时候,还需要研究它的驱动设计,EMI干扰,PCB板布局,较高体二极管导通压降,高热阻等具体问题,这个可以留在以后讨论。 参考资料 1.阮新波.脉宽调制DC/DC全桥变换器的软开关技术(第二版).北京:科学出版社,2013. 2.Jimmy Liu,John Mookken and Kin Lap Wong. Highly Efficient and Compact ZVS Resonant Full Bridge Converter using 1200V SiC MOSFETs. 2014 Power Conversion and Intelligent Motion(PCIM) Europe,Germany in May 2014. 3.Jimmy Liu etc. Increase Efficiency and Lower System Cost with 100KHz,10kW Silicon Carbide (SiC) Interleaved Boost Circuit Design. 2013 Power Conversion and Intelligent Motion (PCIM) Europe in May 2013.

------------------------------------------融创芯城--------------------------------------------

|